Guía del proceso de producción de ballestas

-Ahusamiento (ahusamiento largo y ahusamiento corto) (Parte 3)

1. Definición:

Proceso de laminado/ahusamiento:Utilizando una máquina laminadora para convertir barras planas de resorte de igual espesor en barras de diferente espesor.

Generalmente, existen dos procesos de conicidad: conicidad larga y conicidad corta. Cuando la longitud de conicidad es superior a 300 mm, se denomina conicidad larga.

2. Aplicación:

Todas las hojas de primavera.

3.1. Inspección antes del ahusamiento

Antes de laminar, verifique la marca de inspección del orificio central de perforación (punción) de las barras planas de resorte en el proceso anterior, que debe estar calificado; al mismo tiempo, verifique si la especificación de las barras planas de resorte cumple con los requisitos del proceso de laminado, y el proceso de laminado puede iniciarse solo cuando cumpla con los requisitos del proceso.

3.2 Puesta en servicio de unmáquina laminadora

Según los requisitos del proceso de laminación, elija el método de laminación lineal o parabólica. La laminación de prueba se realizará con el posicionamiento final. Una vez que la laminación de prueba supere la autoinspección, se presentará al inspector para su revisión y aprobación, y luego podrá iniciarse la laminación formal. Generalmente, desde el inicio del cono hasta la laminación de 20 piezas, es necesario realizar una inspección minuciosa. Al laminar de 3 a 5 piezas, es necesario verificar el tamaño de la laminación y ajustar la máquina laminadora una vez. La inspección aleatoria se puede realizar con una frecuencia determinada solo cuando la longitud, el ancho y el espesor de la laminación sean estables y estén calificados.

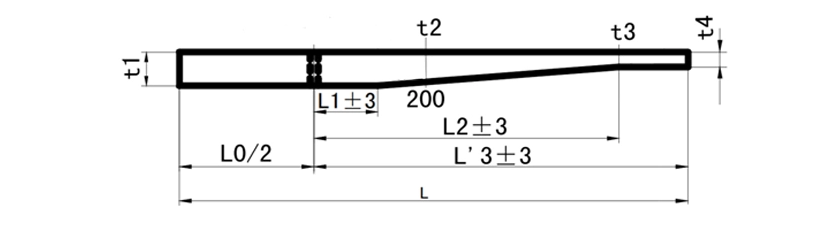

Como se muestra en la Figura 1 a continuación, la configuración de los parámetros debalanceo de ballestas.

(Figura 1. Parámetros de rodadura de una ballesta)

3.3.1. Explicaciones sobre el espesor de laminación

Espesor de laminación t1 ≥24mm, calentamiento con horno de frecuencia media.

Espesor de laminado t1<24 mm, se puede seleccionar el horno de calentamiento final para calentar.

3. Explicación del material para laminación

Si el material es60Si2MnLa temperatura de calentamiento se controla entre 950 y 1000 ℃.

Si el material es Sup9, la temperatura de calentamiento se controla a 900-950 ℃.

3.4. Rodadura ycortar extremos

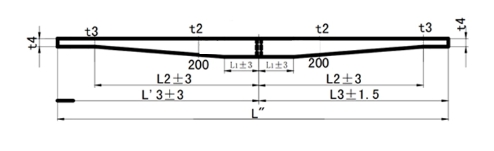

Como se muestra en la Figura 2 a continuación. Coloque el extremo izquierdo de la barra plana y lamine el lado derecho calentado según los requisitos. Una vez que el cono cumpla con los requisitos de tamaño, corte el extremo derecho según el diseño. De igual manera, se realizará el laminado y corte de los extremos del lado izquierdo de la barra plana. Los productos laminados largos deben enderezarse después del laminado.

(Figura 2. Parámetros de conicidad de una ballesta)

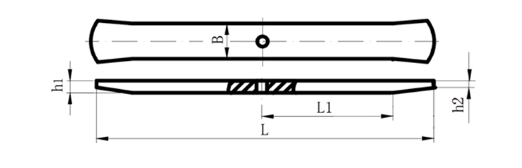

En caso de conicidad corta, si se requiere recortar los extremos, estos se deben recortar según el método descrito anteriormente. Si no se requiere, los extremos de la ballesta adquieren la forma de un abanico, como se muestra en la Figura 3.

(Figura 3. Parámetros de conicidad corta de una ballesta)

3.5. Gestión de materiales

Los productos calificados laminados finales se apilarán en el estante de material con una superficie plana y recta hacia abajo, y se realizará la marca de calificación de inspección para tres tamaños (largo, ancho y espesor) y se pegará la tarjeta de transferencia de trabajo.

Está prohibido arrojar productos al aire, provocando daños en la superficie.

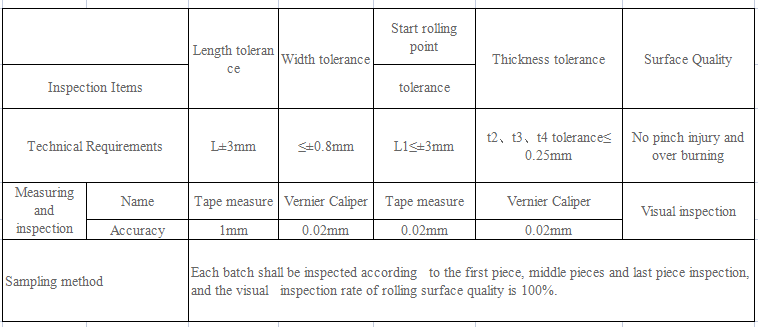

4. Normas de inspección (Consulte la norma: GBT 19844-2018 / ISO 18137: 2015 MOD Ballestas – Especificaciones técnicas)

Mida los productos terminados de acuerdo con la figura 1 y la figura 2. Los estándares de inspección de los productos laminados se muestran en la Tabla 1 a continuación.

Hora de publicación: 27 de marzo de 2024